昔日微透鏡製造技術是一件昂貴且耗時的工作,現在透過3D列印的光學裝置及硬體,以及不貴的透鏡製造法,該技術近期可以產出拋棄式醫療器材。

微透鏡及微透鏡陣列目前是以諸如微噴射法、紫外光模塑法、光阻劑、熱壓印及電子束光固化成形法等方法製得,目前的問題在於這些微光學製造法多使用複雜的模具,並且沒有一種方法特別適合用來對其參數進行動態調整。

但是使用新的3D列印微液法,研究人員可以藉由創造低價的製造技術來打破藩籬,而不用模具、研磨、或複雜的照明光學。

研究人員建立的透鏡附件能將智慧手機的相機轉變成皮膚鏡,其是一種診斷死皮症(例如,黑色素瘤)的設備。皮膚鏡評估較裸眼檢查的臨床評估要準確的多,標準皮膚鏡要價約美金500元,而手機版只要材料費美金2元。透鏡本身是由PDMS矽酮聚合物製成,然後在標準顯微鏡的載玻片上烘乾,其成本低於1便士。

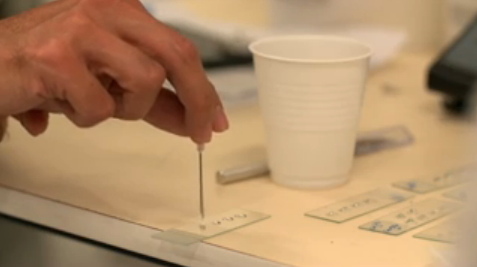

此方法的關鍵是不需要透鏡模具,透鏡是由透明的聚二甲基矽氧烷(PDMS)彈性體以簡單的方法製得,其中PDMS的液滴係置於顯微鏡的載玻片上。當液滴形成薄煎餅或類似前驅物透鏡的形狀時,將載玻片在70℃下焙烤以使PDMS材料硬化。再將另一液滴置於該硬化的基底層上,當載玻片翻轉時,PDMS的第2液滴呈現拋物線、非球狀的形狀。一旦該載玻片再經過焙烤,即將完成的透鏡自載玻片移出或者加入更多的液滴,並實施焙烤以改變透鏡的曲率。此方法對完工透鏡所做的改變可以約2毫米的準確度達成。

此方法可以便宜地製得透鏡,同時因為不需要研磨、拋光或模塑設備,整個過程僅以烘箱、載玻片及一些PDMS即可完成。其開啟了透鏡製造技術,利用簡單的方法,就可提高放大倍數。

利用3D列印建造適當的安裝硬體,研究團隊已製造出透鏡及安裝系統。該透鏡的厚度僅有幾毫米,放大倍數160X且解析度提高至約4微米。

雖然目前的方法侷限於製造直徑約12毫米的透鏡,但該方法經過微調後,應用範圍應可擴大,並建立大至50毫米的透鏡。研究團隊希望利用該技術的微調,增加透鏡對時間的光學效能。

(取材自3dprinterworld.com)

留言列表

留言列表